همه چیز راجع به نورد سرد

فرآیند نورد سرد (Cold Rolling) یکی از روشهای رایج برای شکلدهی فلزات است که در آن فلزات بدون گرم کردن (یا با دمای کم) به صورت ورقها، نوارها، یا قطعات دیگر در میآیند. این فرآیند بیشتر برای آلیاژهای فولادی و فلزاتی مانند آلومینیوم، مس و فولاد ضد زنگ استفاده میشود. در نورد سرد، قطعه فلزی از میان یک یا چند جفت غلتک با فشار و تحت نیرو عبور داده میشود تا ضخامت آن کاهش یابد و شکل مطلوب بدست آید. در ادامه به مراحل مختلف فرآیند نورد سرد پرداخته میشود:

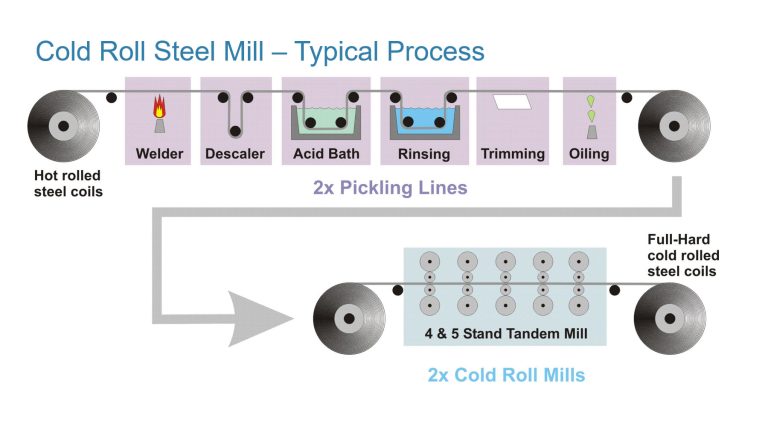

1.آمادهسازی مواد اولیه

- ابتدا شمش یا ورق فلزی که معمولاً در فرآیند نورد گرم تولید شده است، به دمای محیط یا نزدیک به آن کاهش مییابد. این فلزات به شکلی مناسب برای فرآیند نورد سرد در میآیند.

- در این مرحله، ممکن است فرآیندهای پیشپردازش دیگری مانند تمیزکاری، حذف اکسیدها، یا تغییرات فیزیکی اولیه روی فلز انجام شود.

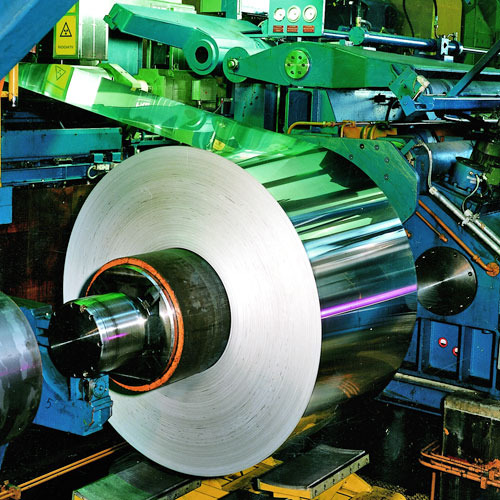

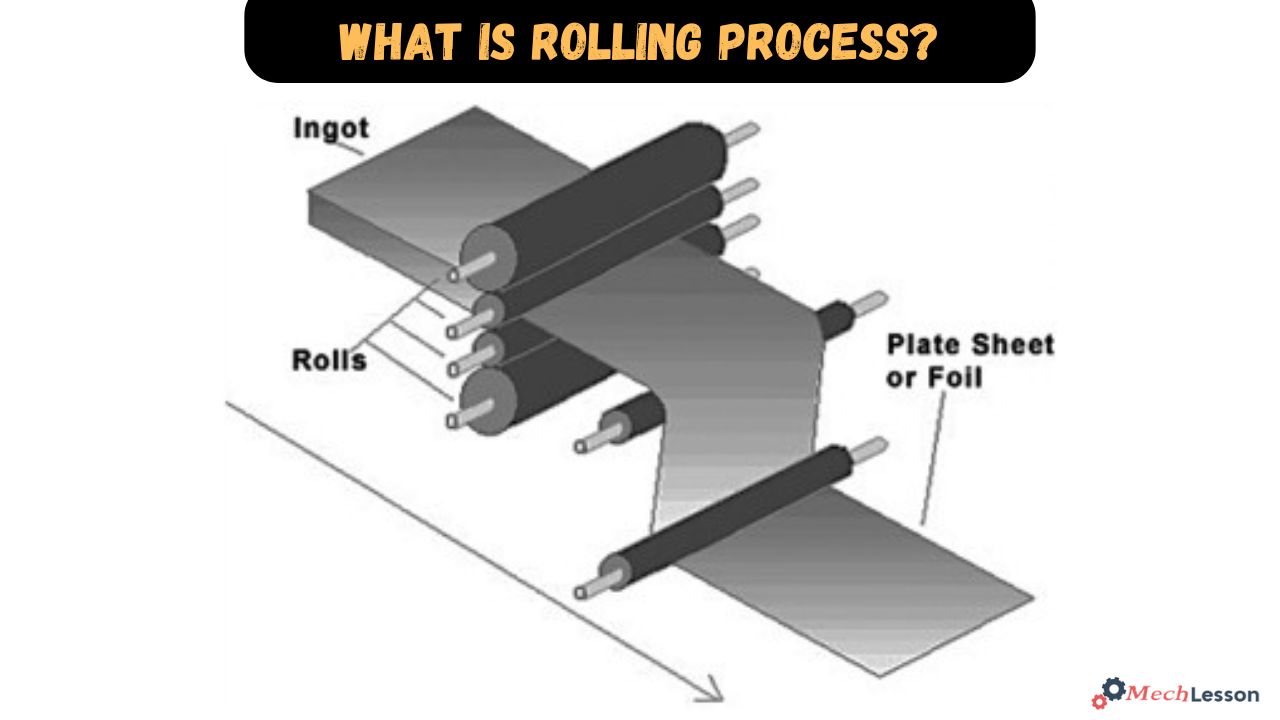

2.فرآیند نورد

- فلز اولیه از میان یک یا چند جفت غلتک با نیروی زیاد عبور میکند. در این مرحله، با کاهش ضخامت فلز، آن را به ورق یا نوار نازکتری تبدیل میکنند.

- این فرآیند معمولاً در دمای پایین یا دمای محیط انجام میشود، به همین دلیل به آن "نورد سرد" گفته میشود.

3.افزایش سختی و استحکام

- یکی از ویژگیهای نورد سرد این است که در این فرآیند، سختی و استحکام فلز افزایش مییابد. این امر به دلیل تغییر شکل دانههای کریستالی فلز تحت فشار زیاد است.

- در اثر این تغییرات، فلز به دلیل کاهش اندازه دانهها و ایجاد تنشهای داخلی، سختتر میشود.

4.اعمال عملیات تکمیلی

- بعد از نورد سرد، ممکن است عملیات تکمیلی دیگری مانند عملیات آنیل (Annealing) برای کاهش تنشهای داخلی، بهبود شکلپذیری، و کاهش سختی اضافی اعمال شود.

- همچنین، ممکن است سطح فلز با استفاده از روشهایی مانند پولیش یا سندبلاست تمیز شود تا به سطحی صاف و براق تبدیل گردد.

5.کنترل ابعاد و کیفیت

- در طی فرآیند نورد سرد، ابعاد ورق یا نوار به دقت کنترل میشود تا تغییرات ضخامت، عرض و طول در محدوده مجاز باشد.

- همچنین، کیفیت سطح ورق یا نوار نیز کنترل میشود. کیفیت سطح میتواند به صورت صاف، براق، یا مات باشد، بسته به نیازهای مشتری.

6.کاربردهای نورد سرد

- محصولات نورد سرد به طور گسترده در صنایع مختلف مانند خودروسازی، ساختمان، لوازم خانگی، الکترونیک، و صنایع ماشینسازی استفاده میشوند.

- برخی از محصولات نورد سرد شامل ورقهای فلزی برای بدنه خودرو، لولههای فولادی، قطعات صنعتی و همچنین ورقهای فلزی با کیفیت بالا برای مصارف مختلف است.

مزایای نورد سرد:

- دقت ابعادی بالا: نورد سرد به دلیل دقت بالا در فرآیند کاهش ضخامت، به ورقها و نوارهایی با ابعاد دقیق و یکنواخت منجر میشود.

- افزایش استحکام: افزایش سختی و استحکام فلز به دلیل تغییرات میکروساختاری در دانهها.

- کیفیت سطح عالی: سطح محصولات نورد سرد صاف و براق است که به آنها جذابیت و دوام بیشتری میدهد.

- شکلپذیری خوب: پس از عملیات آنیل، محصولات نورد سرد به راحتی قابل شکلدهی هستند.

معایب نورد سرد:

- نیاز به انرژی بیشتر: فرآیند نورد سرد نسبت به نورد گرم به انرژی بیشتری نیاز دارد، زیرا غلتکها باید فلز را با نیروی بیشتری به شکل دلخواه درآورند.

- افزایش تنشهای داخلی: فشار زیاد در حین فرآیند میتواند منجر به ایجاد تنشهای داخلی در فلز شود که نیاز به عملیات تکمیلی مانند آنیل دارد.

در نتیجه، نورد سرد یکی از فرآیندهای اساسی در تولید محصولات فلزی با دقت بالا، سختی زیاد و کیفیت سطح عالی است.

برای توضیح بیشتر در مورد فرآیند نورد سرد، میتوانیم به جنبههای مختلف این فرآیند از جمله تکنیکها، انواع و کاربردهای آن و همچنین چالشهای آن بپردازیم.